PROJECT REPORTプロジェクトレポート

REPORT 0016

アコースティック・エミッション法を用いた鉄筋コンクリート床版における再劣化監視技術

2022.08.30

維持管理の課題

道路橋のRC床版は経年に伴う老朽化や凍結防止剤の散布による塩害、車両の走行による疲労劣化によって劣化が進行しており、補修が必要とされるケースが増えています。しかしながら補修した後、比較的早い期間で再劣化が生じ、再補修が必要になる事例も報告されています。これらは、RC床版の劣化の要因が複合的であること、局所的に補修を行った場合に補修箇所端部から再劣化するケースがあること、目視や打音等の人による検査のため診断結果にばらつきがあること等により、再劣化までの期間を予測することが難しいとされています。定量的に劣化状況を診断し、適切な補修計画のためRC床版の劣化状況を監視することは重要でありながら、従来の目視・打音・触診による点検ではRC床版内部の劣化状況の把握が難しく、維持管理における劣化予測が難しいという課題があります。

目的

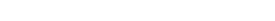

株式会社東芝では、ひび割れの進展やひび割れ破面のこすれに伴い放出される微小な振動(弾性波)であるアコースティック・エミッション(以下、AE)を検出するセンサ(以下、AEセンサ)を利用し、床版上面で発生した弾性波が床版内部を伝わる際の特性に着目したRC床版の内部健全性評価技術を開発しています。本手法は、目視困難な床版内部の損傷を検知できるため、再劣化の監視に適用できる可能性があります。

本実験は、AEセンシング技術が、実フィールドにおける再劣化の監視技術として適用可能かを検証しました。

技術概要

図1に本技術の概要を示します。車両の通行等による衝撃で、床版内には弾性波が発生します。床版下面にAEセンサを設置しておくことで、この弾性波が床版内を伝わってくるのを検出することができます。健全な床版であれば、弾性波は遮られずにAEセンサまで到達します。しかし、床版内部に損傷があると、弾性波の伝搬が損傷で妨げられ、AEセンサに到達しにくくなります。その結果、床版内部に損傷のある場所では、AEセンサで検出される弾性波が少なくなります。したがって、弾性波を計測したデータを元に、弾性波の発生源の分布を求めることで、その密度が低くなっている箇所に内在損傷があることが推定できます。

図1 内在損傷検出の原理

実証フィールド

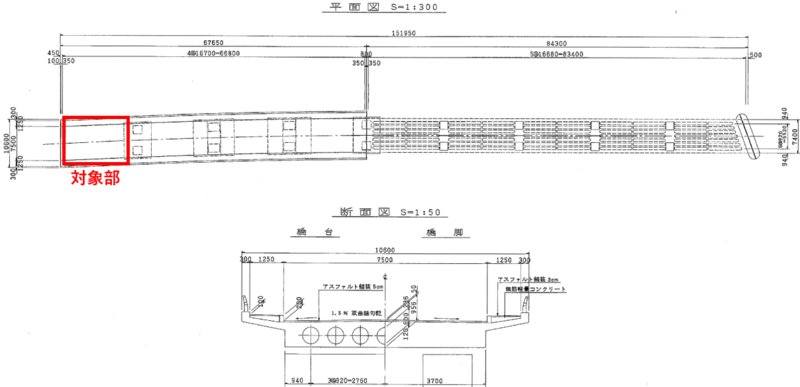

愛知県豊田市内の猿投グリーンロードの枝下高架橋東詰において計測を実施しました。計測した橋梁の諸元は以下のとおりです。

| 名称 | : | 枝下高架橋(枝下大橋) |

| 竣工 | : | 1970年 |

| 全長 | : | 290 m |

| 支間長 | : | 16.7 m(対象部) |

| 構造 | : | 合成桁橋(対象部はRC4径間連続中空床版橋) |

図2 枝下高架橋 橋梁図

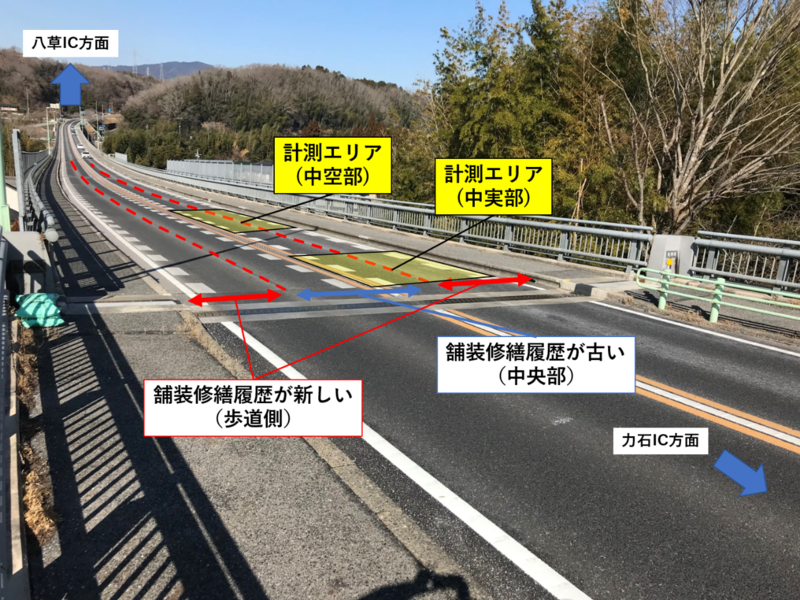

計測を実施した橋梁の現地写真を図3に示します。今回の計測対象の床版はRC中空床版で、下面のひび割れ注入補修および不良コンクリート部分を、はつり取り補修材を充てんする断面修復補修が実施され、補修による変化を確認するため、補修前後で同じ計測を行い、結果を比較しました。計測箇所は、下り車線の橋脚付近の中空部と、中空構造が設けられていない橋台付近の中実部の2か所で計測を行いました。

図3 計測対象橋梁

計測概要

計測時のAEセンサの配置の様子を図4に示します。補修工事のために設けられた足場上に、AE評価装置、モニタリング用ノートPCを設置し、床版下面にAEセンサを固定して床版内の弾性波計測を実施しました。AE評価装置とノートPCは商用電源(AC100V)から給電しました。

AEセンサの配置を図5に示します。中空部と中実部のそれぞれの計測で、床版下面に20個のAEセンサを約70cm間隔で格子状に配置しました。1か所につき夕刻から翌朝までの約18時間の計測を実施し、一般車両の通過時に発生する弾性波のデータを収集、分析しました。今回の計測では、粘着テープタイプのセンサホルダを用いて簡易なセンサ設置を行い、1計測ごとにセンサ設置と計測終了後のセンサ撤去を行いました。今回、計測場所を移動する際、センサ撤去から再設置までの移設作業の所要時間は2名で2~3時間程度でした。

図4 計測時の配置の様子

.png)

図5 床版計測時のセンサ配置(中実部・中空部)

検証結果

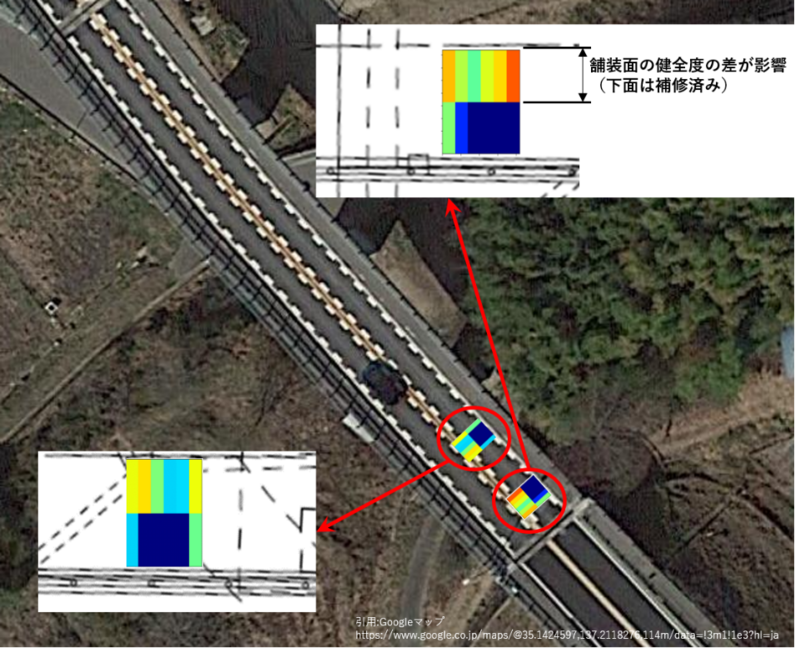

図6に補修前後の診断結果を示します。計測した橋梁の平面図に、計測領域の診断結果を重ねて表示しています。観測された弾性波源の密度に応じて、ヒートマップ化しています。弾性波源密度が高かった領域ほど、弾性波が損傷に遮られずに伝搬していることを示しており、青色に近いほど健全寄りの評価となります。補修前後を比べてみると、橋梁補修工事(ひび割れ注入工法・断面補修工法)により全体的に健全度が回復していることが分かります。一方で、補修後も健全度が回復しきっていない領域が車両通行帯右側に多く見られました。枝下高架橋の舗装修繕履歴を確認すると、車両通行帯の右側(以降、中央部)の補修歴が古く、左側(以降、端部)の補修歴が新しいことが分かりました。図6に舗装修繕履歴の新旧と実際に計測を行ったエリア、図7に平面的に見た床版の補修後の状況を示します。今回の橋梁補修工事の対象は床版下面のみであり、舗装修繕歴の新しい端部では健全度が回復しているが、舗装修繕歴の古い中央部では健全度が回復しきっていないことから、舗装面の健全度の差が影響している可能性が考えられ、それだけでなく土砂化に伴う床版上面の損傷状況によっても弾性波が変化することも考えられる等、様々な要因により、補修後においても弾性波源密度が低い箇所が残存するものと考えられます。

本手法により、床版補修前後での健全度の回復を相対的に評価することができました。しかし、本手法により取得した弾性波源密度の計測値と点検時や補修後の健全度評価との紐付けはまだできておらず、実証データを蓄積し、点検結果や補修履歴による健全度評価との紐づけを行っていくことが今後の課題になります。AE計測により得られるデータは計測対象に関する情報を多く含んでおり、今後、更にデータ分析を進め、対象床版の状態をより詳細に評価したいと考えています。

※本技術の一部は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託研究業務の結果得られた成果です。

).png)

図6 補修前後の診断結果 平面図(上り線(八草→力石))

図7 枝下高架橋上面の状況

図8 平面的に見た床版の補修後の状況

本技術の適用性

従来の点検手法では、補修後の樹脂・補強シートによる被覆や鋼板補強等により表面が覆われることで、内部の補修状況や再劣化の監視をすることが難しいとされています。本実証により、AEセンサを用いることで補修前後の床版内部の各位置における健全度の変化を簡易的に可視化することができました。床版内部等の損傷状態を位置毎に可視化できる本技術は、定量的な補修・劣化状況の推定が可能となり、適切な補修計画の立案の一助となると考えられます。しかし、本技術には、センサ設置の手間および電力供給方法の検討、AEセンサによる取得データと健全度評価との紐づけや、取得データの分析による更なる詳細な評価の実施など検証領域が残されています。今回の実証で、一時的なコンクリート内部の劣化状況推定に適用できることが確認できました。今後、システムコスト低減を図り、内部の損傷状況や位置情報などの常時監視への拡大やインフラ3Dモデルとの連携により、床版補修工事発注時の補修計画立案にあたっての検討材料となるような再劣化監視システムへの発展が期待されます。

先進技術保有者

株式会社 東芝

会社HP:

https://www.global.toshiba/jp/top.html

技術紹介HP:

https://www.toshiba-clip.com/detail/p=240

お問い合わせ窓口

マエダアクセラレートフィールズ事務局

TEL:0297-85-6606

Mail:jimukyoku-aaf@jcity.maeda.co.jp